Hướng dẫn quy trình sản xuất lò xo lá

-Thuôn dài (thuôn dài và thon ngắn) (Phần 3)

1. Định nghĩa:

Quá trình thuôn/cuộn: Sử dụng máy cán để cán mỏng các thanh lò xo dẹt có độ dày bằng nhau thành các thanh có độ dày khác nhau.

Nhìn chung, có hai phương pháp thuôn dài: thuôn dài và thuôn ngắn. Khi chiều dài thuôn dài hơn 300mm, được gọi là thuôn dài.

2. Ứng dụng:

Tất cả lá mùa xuân.

3.1. Kiểm tra trước khi thu hẹp

Trước khi cán, phải kiểm tra dấu kiểm tra lỗ tâm đột (khoan) của thanh lò xo dẹt trong quy trình trước, phải đạt yêu cầu; đồng thời, xác minh xem thông số kỹ thuật của thanh lò xo dẹt có đáp ứng yêu cầu của quy trình cán hay không và chỉ khi đáp ứng các yêu cầu của quy trình mới có thể bắt đầu quy trình cán.

3.2. Đưa vào vận hànhmáy cán

Tùy theo yêu cầu của quy trình cán, chọn phương pháp cán thẳng hoặc cán parabol. Cán thử nghiệm sẽ được thực hiện với vị trí cuối. Sau khi cán thử nghiệm vượt qua kiểm tra tự động, sản phẩm sẽ được trình lên kiểm tra viên để xem xét và phê duyệt, sau đó mới có thể bắt đầu cán chính thức. Thông thường, từ lúc bắt đầu cán mỏng đến khi cán được 20 tấm, cần phải kiểm tra cẩn thận. Khi cán 3-5 tấm, cần kiểm tra kích thước cán một lần và điều chỉnh máy cán một lần. Chỉ sau khi chiều dài, chiều rộng và độ dày cán ổn định và đạt yêu cầu, mới có thể tiến hành kiểm tra ngẫu nhiên theo tần suất nhất định.

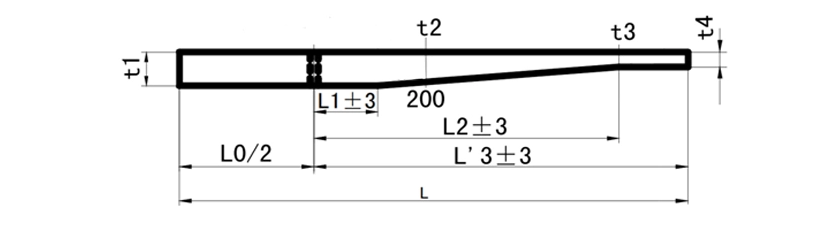

Như thể hiện trong Hình 1 bên dưới, thiết lập các thông số củalá mùa xuân lăn.

(Hình 1. Các thông số lăn của lò xo lá)

3.3.1. Giải thích về độ dày cán

Độ dày cán t1 ≥24mm, nung bằng lò tần số trung bình.

Độ dày cán t1<24mm, có thể lựa chọn lò nung cuối để gia nhiệt.

3. Giải thích về vật liệu cán

Nếu vật liệu là60Si2Mn, nhiệt độ gia nhiệt được kiểm soát ở mức 950-1000 ℃.

Nếu vật liệu là Sup9, nhiệt độ gia nhiệt được kiểm soát ở mức 900-950 ℃.

3.4. Lăn vàcắt đầu

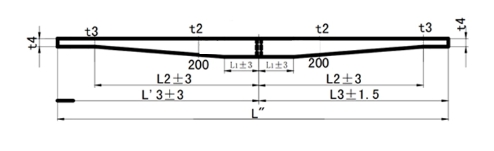

Như minh họa trong Hình 2 bên dưới. Đặt đầu trái của thanh dẹt và cán phần bên phải đã được gia nhiệt của thanh theo yêu cầu. Sau khi đạt được độ thon theo yêu cầu về kích thước, tiến hành cắt đầu phải theo kích thước thiết kế. Tương tự, tiến hành cán và cắt đầu trên thanh dẹt bên trái. Sản phẩm cán dài cần được nắn thẳng sau khi cán.

(Hình 2. Các thông số thuôn nhọn của lò xo lá)

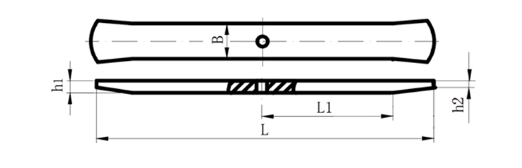

Trong trường hợp thuôn ngắn, nếu cần cắt tỉa phần đầu, thì phần đầu sẽ được cắt tỉa theo phương pháp trên. Nếu không cần cắt tỉa phần đầu, phần đầu của nhíp lá sẽ trông giống như hình quạt. Như minh họa trong Hình 3 bên dưới.

(Hình 3. Các thông số thuôn ngắn của lò xo lá)

3.5. Quản lý vật liệu

Các sản phẩm cán đạt tiêu chuẩn cuối cùng sẽ được xếp chồng lên giá vật liệu theo bề mặt phẳng thẳng hướng xuống dưới, đánh dấu đạt tiêu chuẩn kiểm tra theo ba kích thước (chiều dài, chiều rộng và độ dày) và dán thẻ chuyển giao công việc.

Không được ném sản phẩm xung quanh, gây hư hỏng bề mặt.

4. Tiêu chuẩn kiểm định (Tham khảo tiêu chuẩn: GBT 19844-2018 / ISO 18137: 2015 MOD Lá nhíp – Thông số kỹ thuật)

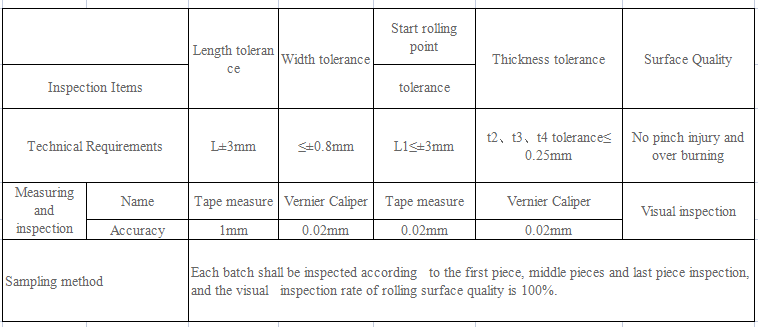

Đo sản phẩm hoàn thiện theo hình 1 và hình 2. Tiêu chuẩn kiểm tra sản phẩm cán được thể hiện ở Bảng 1 dưới đây.

Thời gian đăng: 27-03-2024